施工工艺

喷涂聚脲材料采用喷涂施工方式,进行试验性喷涂及工艺探索,确定喷涂温度、喷涂压力、喷涂厚度等最佳工艺参数,进行扩大试验性喷涂,性能测试等工作,以确保所研制材料的实用性。

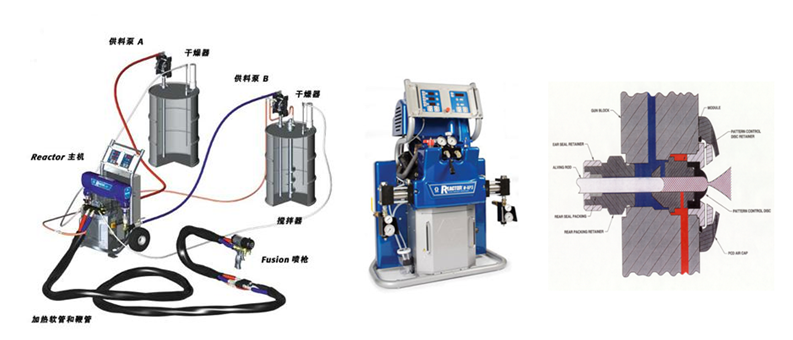

喷涂聚脲材料的设备是高压对撞混合设备,其设备及混合机理示意图所示。

高压喷涂设备及混合原理图

(1)橡胶块表面处理

a.清洁:表面进行高压水冲洗,去除盐分、污物,用丙酮对残留油污进行擦拭清洁。

b.打磨:用40#砂轮片对橡胶表面进行打磨,将面漆完全打磨掉,打磨至整体呈亚光状态,

具有一定的粗糙度。

c.水洗:对打磨后的橡胶表面进行冲洗,并用棉布擦拭,去掉表面残留的橡胶颗粒。

d.晾干:水洗后表面完全干燥后可进行下一步施工,要求在25 ℃以上,湿度60%以下干燥24

小时。

(2)玻璃钢底材的处理

a.打磨:用40#砂轮片对玻璃钢表面进行打磨,打磨至表面呈亚光状态。

b.清洁:用抹布丙酮进行表面清洁,清除残留粉尘。

(3)钢底材的处理

a.清洁:用溶剂对底材表面油污进行擦拭清洁;如可溶性盐超标,应采用淡水冲洗。

b.喷砂/打磨:对钢底材表面喷砂至Sa2.5级,或手工打磨至S船舶3.0级。

(1)环境温度10 ℃-40 ℃,底材温度高于露点温度3 ℃以上,空气湿度小于90%。

(2)材料温度不能低于21 ℃,温度过低可以对原料进行预热或保温。

(3)现场要求通风,密闭空间施工时强制送风。

(4)涂层施工时,严禁明火作业。

(1)底漆施工

a.橡胶底材、玻璃钢底材刷涂或喷涂HGC-13界面剂。喷涂施工采用高压无气喷涂设备,

压力5-10 MPa,喷嘴:XHD523或同等型号,也可采用刷涂施工。

b.钢底材刷涂或喷涂HGC-11防腐底漆。喷涂施工采用高压无气喷涂设备,压力10-20 MPa,

喷嘴:XHD623或同等型号,也可采用刷涂施工。

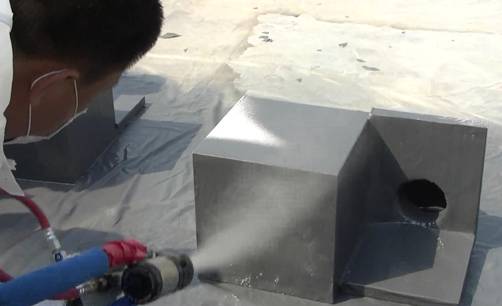

(2)聚脲材料喷涂

使用高压双组分1:1聚氨酯/聚脲喷涂设备及喷枪,主机型号HXP-3,喷枪型号

FUSION AP/GX-7DI/GX-8。

参数设定:压力设定2500-3000 psi,温度设定管道65 ℃,主加热器65-70 ℃。

喷涂:

a.在塑料布或干燥的表面进行试喷,观察涂层是否正常。

b.根据涂层厚度每道涂层采用纵横交叉喷涂。

c.平面喷涂下一道要覆盖上一道的50%以上,喷涂厚度保持一致。

d.喷涂时,应随时观察压力、温度等参数,并做好现场记录。

e.喷涂开枪时,应对准遮护物或非工程表面喷涂5-10秒,然后开始喷涂。

f.停枪时应在非喷涂工程表面停枪。

g.每道喷涂间隔不能超过6小时,超过6小时可对涂层打磨,刷专用层间底漆进再喷涂。

(3)重涂及修补

重涂:

a.对于未达到最低厚度要求的涂层按照重涂要求再次喷涂。

b.对时间间隔未超过12小时的涂层,表面清洁干净后直接喷涂同一体系的包覆涂层。

c.对于时间间隔超过24小时的涂层,对其进行打磨并将表面清干净,再刷涂层间粘结剂,

再喷涂同一体系的涂层。

修补:

a.对于有漏点和针孔的地方只需对其用手工修补料进行修补。

b.小面积的涂层损坏或缺陷 通过喷砂或打磨等方法去除损坏和未固化的涂层,打磨范围

应由涂层损坏范围向周围扩展5-10 cm,清洁干净后刷涂层间粘和剂,4小时后,24小时

以内采用手工修补料进行修补。

c.较大面积的涂层损坏或缺陷,打磨处理并刷涂底漆,4小时后,24小时内进行喷涂修补。

(4)注意事项

a.每次施工要有详细的施工记录,包括施工时间、施工设备、施工环境、管道压力、

加热温度、底材温度等。

b.底漆配比要准确,涂刷均匀,不能有流挂或漏刷现象。

c.喷枪走速要均匀,喷枪和底材之间要垂直,距离为300 mm-800 mm之间。

d.复涂间隔时间应严格按照工艺进行。

e.根据下次工程时间看是否需要对抽料泵、设备、管道进行清洗。一般设备停用不超过

一个月不用清洗,如果下次施工时间在一个月后则建议对设备进行冲洗封存。

(5)现场施工安全防护

a.采用的是低温(施工温度不超过70 ℃) 施工喷涂技术,所用原材料100%固含量,

无挥发性成分。因此不会出现物质燃烧现象,但是为了安全施工,还是需要一些

防范措施,以防患于未然。

b.喷涂开始时噪声很大(尤其是空压机噪声),高空作业注意系好安全带。

c.密闭部位施工注意防火防爆。

d.进入施工现场要戴好安全帽。

e.杜绝火源 在室内喷涂以及室外的工作区域内必须做到严禁吸烟,禁止携带火种。

严禁任意使用明火和易于燃烧的用具及装置。

一、底材处理

二、施工环境要求

三、涂层施工

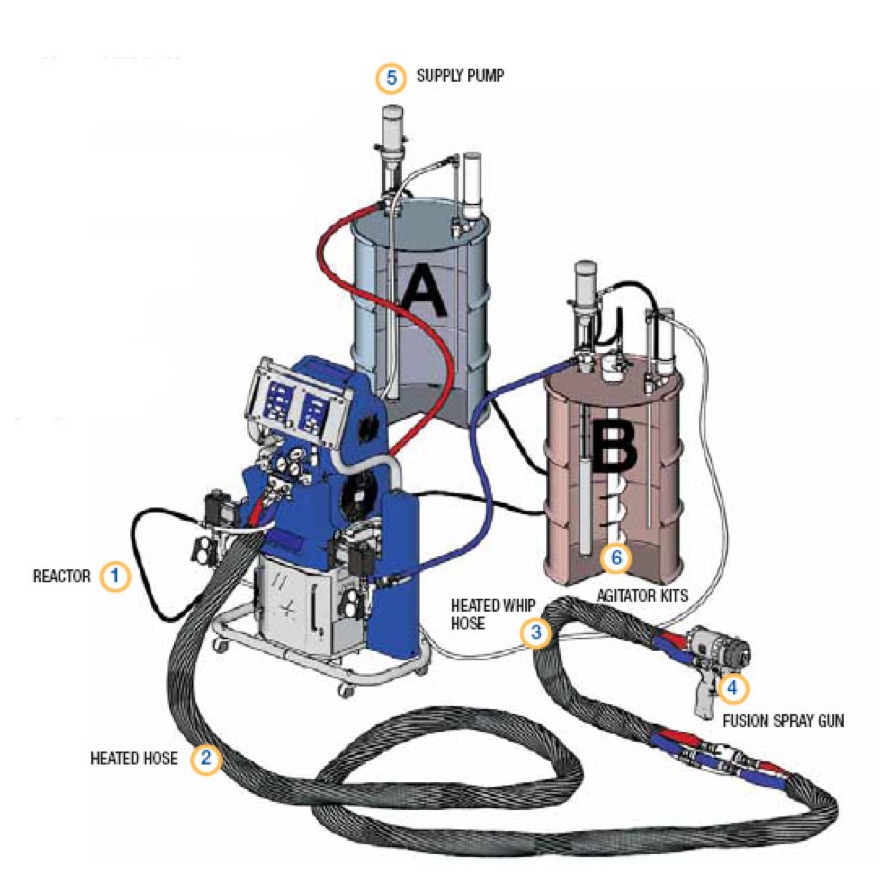

施工设备

SPUA材料的综合性能十分突出,施工技术非常先进。但是如果没有合适的喷涂设备对聚脲的快速化学反应进行有效的控制的话,很难达到优良的物理性能和顺滑的表观状态。聚脲专业喷涂设备的是整个聚脲工艺中非常重要的环节,需要整个设备系统稳定,精密的协同运作。

喷涂聚脲体系由两个化学活性极高的组分组成,混合后快速反应造成黏度迅速增大,如果没有适当的输送、计量、混合、雾化和清洗设备,这一反应不同于以往的普通涂料施工。SPUA所需专业化设备必须具有平稳的物料输送系统、精确的物料计量系统、均匀的物料混合系统、良好的物料雾化系统及方便的物料清洗系统。

抽料泵是最常用的物料输送系统,其作用是为主机供应充足的原料。抽料泵必须满足双向送料及输出量能满足主机需求量 。对于聚脲双组分的体系来说其黏度通常比一般的常规涂料体系要大的多,因此1:1的抽料泵不能满足需要,一般采用2:1的抽料泵(Transfer Pump)常用的有Graco|Gsumer公司的Fast-Flo™抽料泵。

隔膜泵是近几年在SPUA技术中开始采用的一种新型物料输送工具,它的有点是体积小、噪声低、不结霜,换向灵活等特点。常用的有Graco|Gsumer公司的Husky™716抽料泵。

物料计量系统通常称之为主机,SPUA技术多采用往复卧式高压喷涂机,主要由液压或气压驱动系统、比例泵(A、B两个组分)、控温、加压系统等组成。A、B物料经抽料泵抽出后进入主机进行计量、控温和加压。物料计量系统必须满足如下特点:可对A、B物料进行精确计量(误差小于0.3%)和温度控制;可产生高压使物料均匀混合和良好雾化;维护和保养简单易行。

现在市场应用比较广泛的是Graco|Gsumer公司的 Reactor™ E-XP2、H-20/35 Pro等。

喷枪是撞击混合喷涂技术的关键设备之一。在聚脲弹性体喷涂领域,应用比较多是撞击混合型喷枪。目前,有两种类型的喷枪:一种是活动阀杆式机械自清洁喷枪,例如Graco|Gsumer公司的 GX-7 DI、Fusion™ MP等喷枪;另一种是活动混合室的空气自清洁喷枪,例如Graco|Gsumer公司的 Fusion™ AP ,Glas-Craft公司的Probler喷枪等。

在停止喷涂时,整个系统是全封闭的体系,A、B两股物料是各自独立的。只有在开枪时,才能在枪混合室内相互接触,因此在喷涂结束时,抽料泵和主机一般不需要清洗,只需清洗混合雾化系统即可。一般采用专门的清洗罐,洗枪罐带有压力调节和快速接头适配器,可让清洗剂在压力作用下,清洗喷枪或混合室的原料孔,在喷枪存放之前清除掉残余的原料。

Graco|Gusmer 公司长期从事流体喷涂设备的研发和制造,具有丰富的设计、研制和开发经验,是世界领先的聚脲弹性体喷涂设备制造商。该公司的H-20/35™、Reactor™系列的喷涂设备在聚脲市场中得到了广泛的应用,是市场中最主要的聚脲喷涂设备。

美国Graco公司于2005年2月全球性收购Gusmer公司,将原Gusmer公司的所有产品纳入旗下。Gusmer公司成立于1962年,是一家专业设计和制造高性能的聚氨酯喷涂、灌注、注射和自动控制设备及配件的生产商,其在设备设计制造方面一直处于领先地位。Graco公司兼并Gusmer公司后,成为全球最大的聚氨酯喷涂设备生产商!

一、防水性能

喷涂聚脲材料是国外近10 年来继高固体份涂料、水性涂料、辐射固化涂料、粉末涂料等低(无)污染涂装技术之后为适应环保需求而研制开发的一种新型无溶剂、无污染的绿色防水材料。与传统的防水材料相比具有以下优点:

(1)100%固含量,无挥发性有机物,符合环保要求;

(2)不含催化剂,快速固化,可在曲面、斜面及垂直面喷涂成型,不产生流挂现象,对于凹凸、拐角、边角具有很强的保持性;

(3)快速却可控的固化速度,保证了工程能够快速的重新投入使用;

(4)对水气、湿气不敏感,施工不受环境湿度、温度的影响;

(5)可进行喷涂或浇注,一次施工厚度可从数百微米到数厘米,克服了以往多次施工的诸多不便,缩短了施工周期;

(6)优异的物理性能,如抗拉强度、撕裂强度、延伸率、耐磨性、耐刺穿、耐磕破、防湿滑等。高伸长率使其具有很强的裂缝弥合能力,对混凝土开裂的防护性非常优异;

(7)优异的防腐性能,可耐酸、碱、盐、海水、氯离子等大部分腐蚀介质的长期浸泡;

(8)整体无缝、组织致密、坚韧,可用于迎水面防水,亦可应用于背水面防水;

(9)对各种底材附着力高且持久,不会因为冷热交替出现脱落现象。

美国PDA 协会曾做过一个调查,喷涂聚脲材料中的60%应用于混凝土保护,5%应用于屋面防水工程中。而混凝土保护工程中大部分是用作混凝土防水,包括高速公路防水、隧道防水、建筑防水、储水池防水等,也包括一些含有腐蚀介质的混凝土底材的防水应用,如废水处理池等。

由于聚脲具有优异的弹性,因此非常适合于作为底材混凝土的防护材料。因为混凝土材料容易脆裂,而聚脲具有非常好的裂缝延伸性。曾经一个实验对其延伸性做了检测,将涂有SPUA 材料的混凝土样品从1.8 m 高处自由落下,混凝土自身被震裂,但SPUA 材料毫无损伤,并将混凝土的碎块牢牢地聚集在一起。由于SPUA 材料自身优异的柔韧性和力学强度,即使在混凝土开裂的情况下,聚脲材料不但自身不会断裂,而且还能将混凝土材料紧紧“抓住”,起到防水和保护作用。

二、耐介质性能

喷涂聚脲材料致密、连续、无接缝,有效地阻止了外界腐蚀介质的侵入,防腐性能十分突出。除二甲基甲酰胺、二氯甲烷、氢氟酸、浓硫酸、浓硝酸、浓磷酸等强溶解、强腐蚀介质外,它可耐受绝大部分腐蚀介质的长期浸泡(25℃)。

喷涂聚脲材料耐介质性能

|

介质名称 |

浸泡结果 |

介质名称 |

浸泡结果 |

|

醋酸(10%) |

良好 |

硝酸铵 |

良好 |

|

盐酸(10%) |

良好 |

汽油 |

良好 |

|

硫酸(20%) |

良好 |

柴油 |

良好 |

|

磷酸(10%) |

良好 |

煤油 |

良好 |

|

柠檬酸 |

良好 |

原油 |

良好 |

|

乳酸 |

良好、轻微变色 |

液压油 |

良好 |

|

氢氧化钠(20%) |

良好 |

防冻液 |

良好 |

|

氢氧化钠(50%) |

良好、轻微变色 |

二甲苯 |

良好、轻微变色 |

|

氢氧化钾(10%) |

良好 |

正己烷 |

良好 |

|

氢氧化钾(20%) |

良好、轻微变色 |

异丙醇 |

良好 |

|

氨水(20%) |

良好 |

|

|

喷涂聚脲材料具有优异的耐盐雾性能。普通的管道防腐材料如熔接环氧粉末的耐盐雾实验一般不超过500小时,实际使用寿命在20年以下。由于喷涂聚氨酯材料涂层致密、连续、无接缝,所以其耐盐雾性能十分优异。喷涂聚脲材料经过10000小时的盐雾试验,结果表明:即使最薄的1mm涂层,也没有出现任何腐蚀现象,其埋地使用寿命可高达50年以上。

三、耐磨性能

根据实验室对其磨耗性能的测定,喷涂聚氨酯防腐涂层的耐磨性能是普通天然橡胶的5-7倍,是碳钢的10倍以上。该材料不但具有较高的强度,还具有良好的缓冲、能量吸收性能。喷涂聚氨酯防腐涂层极强的耐磨性能决定了它可广泛应用与乱石地带的作业、穿越管线的外防腐、高流速和高磨蚀情况。下表为SPUA-406管道防腐材料与常见材料的耐磨性能对比。

SPUA-406管道防腐材料与其它材料的耐磨性对比

|

材料名称 |

磨耗量/mg |

材料名称 |

磨耗量/mg |

|

喷涂聚脲 |

25 |

天然橡胶 |

146 |

|

尼龙610 |

16 |

耐冲击聚氯乙烯 |

160 |

|

聚酯薄膜 |

18 |

丁苯橡胶 |

177 |

|

高密度聚乙烯 |

29 |

增塑聚氯乙烯 |

187 |

|

聚四氟乙烯 |

42 |

丁基橡胶 |

205 |

|

丁腈橡胶 |

44 |

ABS |

275 |

|

尼龙66 |

49 |

氯丁橡胶 |

280 |

|

低密度聚乙烯 |

70 |

聚苯乙烯 |

324 |

四、耐老化性能

喷涂聚氨酯材料具有优异的耐老化性能。虽然在芳香族喷涂聚氨酯材料中,会出现泛黄现象,但不会粉化和开裂。芳香族喷涂聚氨酯材料经过50℃、3871小时人工加速老化实验前后的性能变化见下表。

喷涂聚氨酯材料的耐老化性能

|

项目 |

老化前 |

老化后 |

|

拉伸强度(MPa) |

13.5 |

13.5 |

|

伸长率(%) |

137 |

110 |

|

撕裂强度(KN/m) |

76.4 |

84.4 |

五、安全性能

安全使用的特点包括挥发有机物、固体百分比含量的多少以及涂层是否含有像胺、溶剂和异氰酸酯单体这样的任何危害成分。过去一直存有一种误解,认为聚氨酯涂料与环氧涂料相比安全性低。聚氨酯主要危险来源于异氰酸酯单体,由于100%固体含量聚氨酯涂料采用了一些特殊配方技术,与环氧涂料相比使用更安全,即使是液体状态异氰酸酯和多元醇也比环氧树脂安全得多。

经过检测证明,使用环氧树脂口服毒性比使用多元醇大两倍,比使用异氰酸酯大五倍。由于所有的异氰酸酯都会与水反应,未反应完全的异氰酸酯不管以何种方式流入水中,它都会反应生成一种惰性、无害的聚脲固体。可以说,100%固体含量聚氨酯涂料使用安全,对环境无污染。

喷涂聚脲弹性体技术是一种新型的"万能"涂装技术,被誉为二十世纪末期涂料、图装技术领域最伟大的发现。它将新技术、新材料和新工艺结合起来,是传统施工技术的一次革命性飞跃。在北美等发达国家的应用已有十几年的历史,市场需求十分强劲。

聚脲是由半预聚体、端氨基聚醚、胺扩链剂等原料现场喷涂而成。它疏水性强,对环境湿度不敏感,甚至可以在水(或者冰)上喷涂成膜,在极端恶劣的环境条件下可正常施工,表现特别突出。聚脲的出现,完全打破了传统的防腐和防护观念,为材料保护行业树立了一个更高的标准。聚脲涂层柔韧有余、刚性十足、色彩丰富,它致密、连续、无接缝,完全隔绝空气中水分和氧气的渗入,防腐和防护性能无与伦比。它同时具有耐磨、防水、抗冲击、抗疲劳、耐老化、耐高温、耐核辐射等多种功能,因此应用领域十分广泛,每天都有工程师SPUA材料神奇的新用途。

聚脲技术将为我国未来的大型基础设施的建设,如化工防护、管道防腐、海洋防腐、隧道防水、大坝维护、桥梁防护、基础加固、屋面种植、道具制作、护舷制造等,提供一种最先进的超重防腐、防水、耐磨和装饰材料以及最方便、快捷的施工。