施工工艺

l 粘贴法

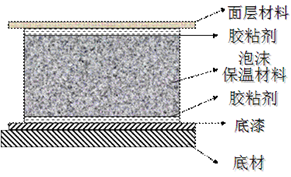

1) 底材表面处理:对涂装底漆的底材表面进行清洁,表面无明显油污或其它污染物后直接进行泡沫保温材料的粘贴;

2) 裁剪:根据钢板尺寸、形状,用裁纸刀裁出相应大小的泡沫保温材料;

3) 粘接:将胶粘剂均匀地刮涂在泡沫保温材料粘贴面及涂好防锈漆的底材上,均匀按压泡沫使之贴合;

4) 整理:将胶粘剂均匀地刮涂在泡沫保温材料面层,用辊子按压粘贴面层材料,辊子走向要保持垂直,避免扭曲。

l 碰钉法

1) 裁剪:根据钢板尺寸、形状,用裁纸刀裁出相应大小的泡沫保温材料;

2) 焊接碰钉:碰钉安装要牢固且横平竖直,长度要满足保温层厚度需要;

3) 安装:粘贴表层覆盖物的一侧朝外,在表层覆盖物上钻孔,以便碰钉穿过;

4) 固定:在碰钉上穿入将军帽,压紧,截断多余部分;

5) 整理修补:在泡沫保温材料拼接处、碰钉安装处粘贴表层覆盖物。

l 施工工艺详见《AMMT-PIL010聚酰亚胺泡沫保温材料施工工艺》。

技术性能

主要性能指标:

|

性能 |

性能指标 |

测试标准 |

|

表观密度 |

4.5-30kg/m3 |

GB/T 6343-2009 |

|

导热系数 |

≤0.046,25℃ |

GB/T 10295-2008 |

|

氧指数 |

≥36% |

GB/T 2406.2-2009 |

|

烟气密度及烟气毒性 |

符合要求 |

IMO《国际耐火试验程序应用规则》 |

|

低播焰性 |

符合要求 |

IMO《国际耐火试验程序应用规则》 |

|

耐核辐射 |

1×104 Gy后,外观无明显变化 |

JJF 1018-1990 |

|

毒性 |

符合GJB 11B-2012的要求,为低毒性材料 |

GJB 3881-1999 |

|

耐燃性 |

v-0级,点燃后离开火源1s内自熄且无熔滴 |

GB/T 2408-2008 |

|

耐温性 |

300℃/12h,表面不发粘,允许有色差;-55℃/12h,无龟裂 |

GB/T 9640-2008 |

技术简介

产品概述:

聚酰亚胺泡沫保温材料综合了聚酰亚胺树脂和多孔材料的结构和性能优点,是聚合物中热稳定性最好的泡沫材料之一,该产品不但具有基体树脂固有的不燃、无烟、无毒、耐高低温等优点,并兼具泡沫多孔材料绝热防护、吸声降噪、阻尼减振等功能,可广泛应用于船舶、航空、航天、高铁、电子仪器等领域。

产品特点:

l 密度低,在船舶、航空、航天、高铁等装备上如果替代传统保温材料,减重效果显著,可大幅提高有效载荷,减少能耗。

l VOC/g/L: 0

l 优异的阻燃性能,氧指数≥36%。

l 无毒环保:密封90天常温释放物最高浓度均未超过《核潜艇舱室空气组分容许浓度》;高温热解物毒性试验验证为低毒性材料;烟气密度≤5,烟气毒性低,对环境无危害。

l 耐高低温性能突出,热分解温度高于500℃,长期最高使用温度为260℃,最低使用温度为-196℃。

l 优异的绝热性能

l 良好的吸声性能

l 施工性能优异,易切割,对人体无危害,施工过程无粉尘产生、无毒素挥发,安装修补工艺简便。

用途:

聚酰亚胺泡沫保温材料由于其优异的综合性能,在船舶、航空、航天、高铁、电子仪器等领域中作为隔热、吸声、绝缘保温材料有着广泛的应用。例如船舶的隔热层合板、降噪层合板、吸声天花板;航空航天领域中机身、机腹、空调管道的隔热吸声系统;轨道交通车辆侧板和顶板,加热、通风、空调系统中的隔热吸声系统;太空和石化设备中超低温环境。